|

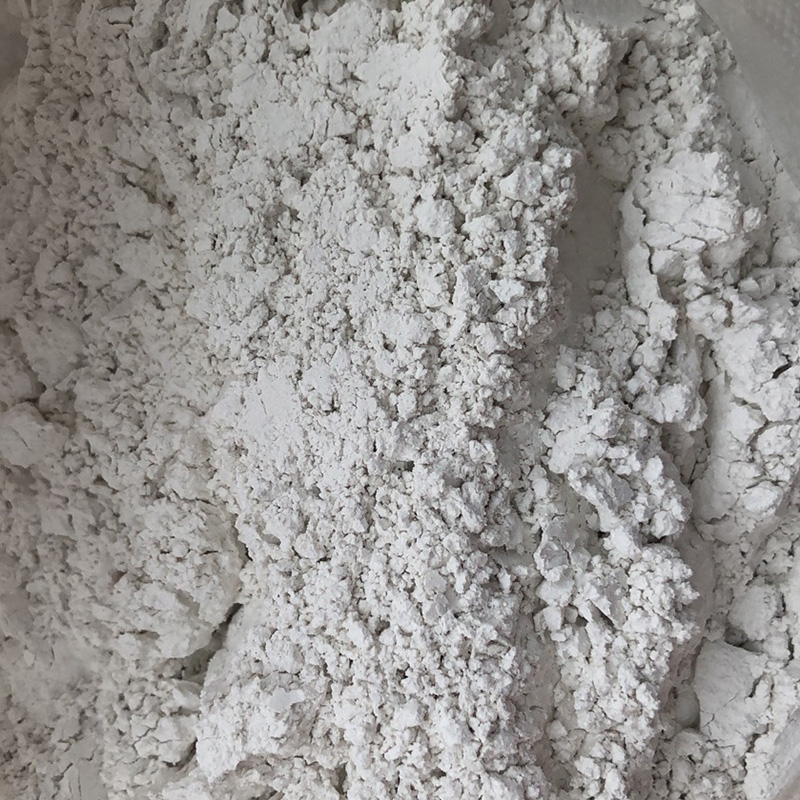

重质碳酸钙性能与加工工艺解析时间:2025-09-20 在塑料、橡胶、涂料、造纸等工业领域,重质碳酸钙作为重要的无机填料,凭借成本低廉、性能稳定、环境友好等优势,被广阔用于改善产品加工性能、降低生产成本及提升产品物理指标。重质碳酸钙的性能直接决定其应用场景与使用效果,而加工工艺则是调控性能的重要手段——科学的加工工艺能精准控制重质碳酸钙的粒径、白度、纯度等关键指标,使其适配不同行业的需求。深入理解重质碳酸钙的性能特点,掌握其加工工艺的环节,对优化产品应用效果、提升产业竞争力具有重要意义。 重质碳酸钙的性能优势集中体现在物理性能与化学性能两方面,这些特性使其成为多领域优选填料。物理性能方面,重质碳酸钙具有较高的白度,能为下游产品提供良好的遮盖力与色泽稳定性,减少其他着色剂的使用量;其颗粒形态多样,可通过加工工艺调控为不规则块状、纺锤状或立方状等,不同形态的颗粒能与基体材料形成不同的结合效果,例如特定形态可增强材料的抗拉伸强度或冲击韧性。此外,重质碳酸钙密度适中,分散性较好,在基体材料中易均匀分布,不易出现团聚现象,能确保产品性能均匀稳定;同时,其硬度较低,加工过程中对设备磨损较小,可降低后续生产环节的设备维护成本。

化学性能方面,重质碳酸钙化学性质稳定,在常温下不与多数酸、碱(强酸性物质除外)发生反应,能提升下游产品的耐候性与化学稳定性,延长产品使用寿命;其不含毒有害物质,符合环保要求,可用于食品包装材料、医药辅料等对安全性要求较高的领域。此外,重质碳酸钙具有良好的相容性,能与塑料、橡胶、树脂等有机基体材料紧密结合,不发生化学反应且不破坏基体结构,有效提升复合材料的综合性能,如增强材料的刚性、改善加工流动性等。 重质碳酸钙的加工工艺需围绕原料特性与产品指标需求展开,流程包括原料预处理、破碎、研磨、分级及表面改性(按需),各环节精准调控以实现性能目标。原料预处理是加工的基础,需选择纯度高、杂质少的天然碳酸钙矿石(如方解石、石灰石)作为原料,通过清洗去除矿石表面的泥土、粉尘等杂质,再经筛选剔除粒径过大或品质不达标的矿石,确保原料纯度,为后续加工提供优质基础;若原料中含有铁、锰等深色杂质,还需通过磁选等工艺去除,避免影响最终产品的白度。 破碎环节旨在将大块矿石加工为适宜研磨的小块颗粒,需根据原料硬度与后续研磨设备的进料要求选择破碎设备。通常采用颚式破碎机进行粗碎,将矿石破碎至数十毫米的颗粒;再通过圆锥破碎机或反击式破碎机进行中碎,将颗粒粒径缩小至数毫米,确保破碎后的颗粒能顺利进入研磨设备,减少研磨设备的负荷,提升研磨效率。破碎过程中需控制破碎强度与频率,避免过度破碎导致细粉过早产生,造成粉尘浪费与后续分级难度增加。 研磨是决定重质碳酸钙粒径与细度的重要环节,需根据目标产品的粒径要求选择适配的研磨设备。常用的研磨设备包括雷蒙磨、球磨机、立磨等,不同设备的研磨原理与效率存在差异:雷蒙磨适用于生产中等细度的产品,通过磨辊与磨环的挤压、研磨作用实现颗粒细化;球磨机则通过研磨介质(如钢球、陶瓷球)的冲击与研磨作用,可生产更细粒径的产品,且颗粒形态更均匀;立磨则兼具破碎、研磨、烘干功能,适用于原料含水量较高的场景,能一次性完成研磨与干燥,提升加工效率。研磨过程中需调控研磨时间、研磨介质配比、设备转速等参数,精准控制产品粒径分布,避免出现粒径过粗或过细的情况,确保产品符合下游应用要求。 分级环节用于筛选出符合粒径要求的产品,去除超标粗颗粒与过细粉尘,保证产品粒径均匀。分级设备通常采用旋风分离器、气流分级机等,利用气流作用或离心力将不同粒径的颗粒分离:粗颗粒返回研磨设备重新加工,合格粒径的颗粒进入后续收集环节,过细粉尘则通过除尘设备收集处理。分级过程中需调整气流速度、分级轮转速等参数,确保分级精度,避免因分级不彻底导致产品粒径波动,影响应用效果。 针对部分高端应用场景(如塑料、橡胶领域),还需对重质碳酸钙进行表面改性处理,以增强其与有机基体的相容性。表面改性通过在颗粒表面包覆一层有机改性剂(如偶联剂、脂肪酸盐),改变颗粒表面的物理化学性质,使其从亲水性转为亲油性,提升与有机材料的结合力,减少团聚现象。改性过程中需控制改性剂用量、反应温度与时间,确保改性剂均匀包覆在颗粒表面,避免用量不足导致改性效果不佳或用量过多造成浪费。 综上所述,重质碳酸钙的性能优势源于其稳定的物理化学特性,而加工工艺则是实现性能调控的关键手段。通过原料预处理、破碎、研磨、分级及按需表面改性的全流程管控,可精准生产出不同粒径、纯度、形态的重质碳酸钙产品,满足多领域的应用需求。只有深入掌握性能与工艺的关联逻辑,才能优化加工流程,提升产品质量,推动重质碳酸钙产业向高附加值、精细化方向发展。 上一篇工业级氢氧化钙除杂工艺下一篇氧化钙与水反应的热力学特性 |