|

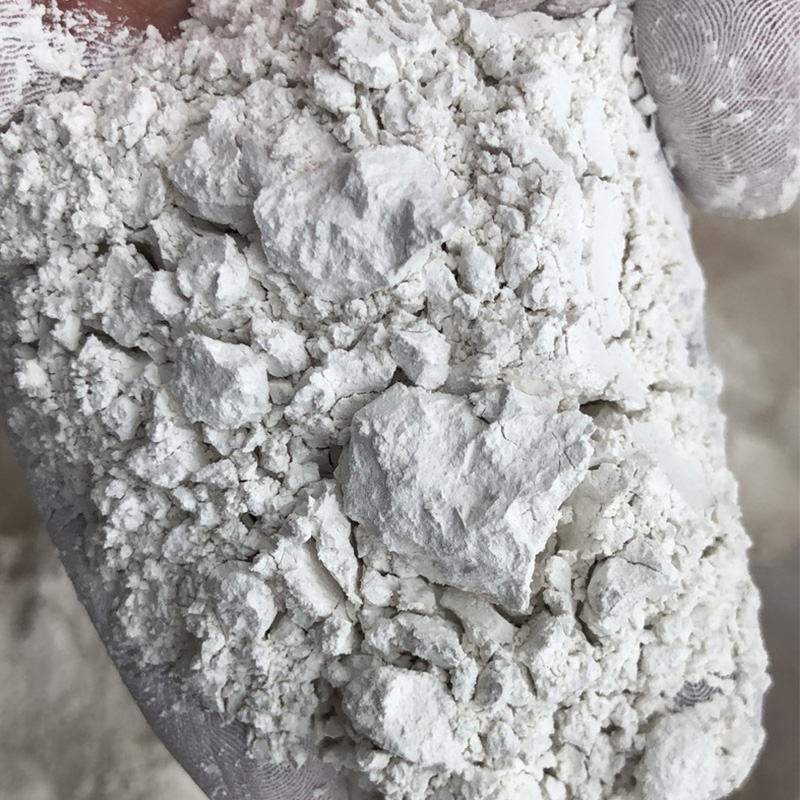

工业级氢氧化钙除杂工艺时间:2025-10-17 工业级氢氧化钙作为化工、建材、环保等领域的重要原料,其纯度直接影响下游产品质量。传统工艺生产的氢氧化钙常因原料杂质、煅烧不充分或消化不完全等问题,导致产品中二氧化硅、氧化铝、氧化铁等杂质含量超标。本文从原料预处理、煅烧控制、消化优化及后处理提纯四个环节,系统解析工业级氢氧化钙的除杂工艺。 一、原料预处理:杂质源头控制 石灰石(CaCO₃)作为主要原料,其纯度需≥95%,且需严格控制镁、铁、硅等杂质含量。预处理工艺包括: 多级破碎与筛分:通过颚式破碎机将石灰石破碎至20-50mm粒径,再经振动筛去除粒径>50mm的过粗颗粒及<20mm的细粉,确保原料粒度均匀性,提升煅烧反应效率。 化学清洗与磁选:采用高压水枪冲洗石灰石表面黏土,配合磁选机去除铁质杂质,可降低原料中Fe₂O₃含量至0.1%以下。 光谱分析检测:引入X射线荧光光谱仪(XRF)对原料进行成分分析,确保钙含量≥90%,杂质元素总量<5%。 二、煅烧工艺:分解反应精准控制 煅烧是碳酸钙分解为氧化钙(CaO)的关键步骤,需严格控制温度与时间: 回转窑温度梯度控制:采用三段式升温曲线,预热段(200-400℃)缓慢升温以避免热应力开裂;分解段(900-1100℃)恒温2-3小时,确保CaCO₃完全分解;冷却段(400-200℃)自然降温,防止CaO过度烧结导致活性降低。

密封性优化:通过窑体双层夹套设计及氮气保护,减少外界CO₂和粉尘侵入,避免产品中碳酸盐杂质反弹。 在线监测系统:在窑尾安装红外测温仪与气体分析仪,实时监测CO₂排放浓度,当浓度<1%时判定分解完成。 三、消化工艺:反应条件精细化调控 氧化钙与水反应生成氢氧化钙(Ca(OH)₂)的过程中,需通过以下措施控制杂质生成: 水钙比动态调节:采用流量计与称重传感器联动控制,按水钙比0.6-0.8自动投加去离子水,避免局部浓度过高导致未反应CaO残留。 分级消化技术:预消化器内控制温度90-120℃,搅拌速度150-200rpm,使CaO初步水化;熟化器内温度降至60-80℃,停留时间延长至30-60分钟,确保完全反应。 pH值闭环控制:通过在线pH计监测消化液pH值,当达到12.5-13.0时自动停止加水,防止过量水引入可溶性杂质。 四、后处理提纯:多级分离与干燥 沉降-过滤联用:消化后的浆液先经沉降池静置12-24小时,使密度>1.2g/cm3的杂质沉淀;再通过板框压滤机(压力0.6-0.8MPa)去除细小悬浮物,滤饼含水率可降至30%以下。 离心喷雾干燥:采用高速离心喷雾干燥塔,进风温度控制在220-250℃,出风温度90-110℃,使氢氧化钙颗粒呈中空球状,比表面积达15-20m2/g,同时避免高温分解。 气流分级筛分:通过气流分级机按粒径分离产品,得到D50=10-20μm的细粉,筛余物返回磨机循环处理,确保成品粒度分布均匀。 五、质量管控体系 建立从原料到成品的全程追溯系统: 在线检测:在煅烧、消化、干燥等关键工序设置取样口,每2小时检测一次Ca(OH)₂含量、杂质含量及粒度分布。 批次管理:每批次产品附编码标签,记录原料批次、生产参数及检测数据,实现质量溯源。 标准符合性:严格执行HG/T 4120-2009《工业氢氧化钙》标准,确保产品中MgO含量≤0.5%、Fe₂O₃含量≤0.2%、酸不溶物≤0.8%。 通过上述工艺优化,工业级氢氧化钙的纯度可提升至98%以上,杂质含量降低50%以上,满足环保脱硫、造纸填料、医药中间体等高端领域的需求。 |