|

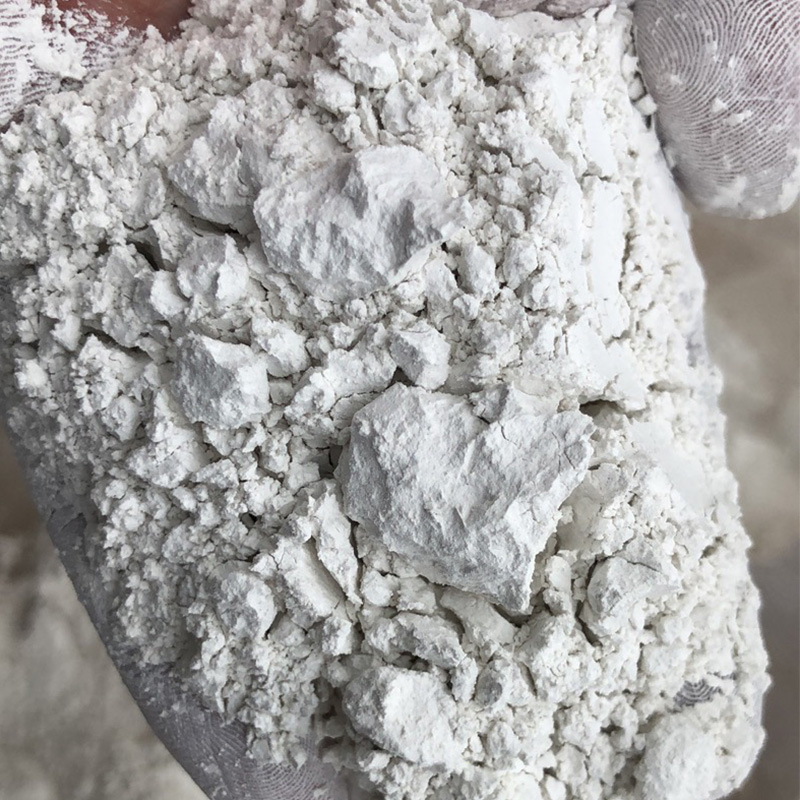

氢氧化钙脱硫专用粉体制备工艺时间:2026-01-10 氢氧化钙作为烟气脱硫的重要材料,其粉体制备工艺直接影响脱硫效率、运行成本及环境效益。随着环保标准升级,传统工艺已难以满足高效、低耗、可持续的需求,新型制备技术通过材料改性、工艺优化与设备升级,推动氢氧化钙脱硫剂向高活性、高比表面积、低能耗方向发展。 一、原料预处理:从源头提升反应活性 原料选择需兼顾纯度与成本。优良石灰石(CaCO₃含量≥95%)经破碎、筛分后,需通过煅烧工艺控制氧化钙(CaO)活性。传统竖窑煅烧温度波动大,易导致过烧或欠烧,而新型回转窑通过精确控温(1100-1200℃)和分段煅烧,可使CaO活性度提升至350mL以上,为后续消化反应提供高活性前驱体。 二、消化工艺:精准调控颗粒结构 消化过程是决定氢氧化钙性能的关键环节。传统干法消化因水灰比低(0.5-0.8),易形成颗粒团聚,而湿法消化通过液相反应可制备比表面积更大的浆料。新型复合消化工艺结合两者优势,采用“两段式消化”:第一段干法消化快速释放热量,第二段湿法消化在60-80℃下通过机械搅拌(300-500rpm)促进颗粒细化,最终产物比表面积可达25-30m2/g。

三、纳米化改性:突破传统性能极限 纳米氢氧化钙通过减小粒径(<100nm)和增加孔隙率,明显提升反应活性。改性工艺包括: 载体复合法:以六方氮化硼为载体,通过超声波剥离(28-40kHz)形成纳米级骨架,负载铝镁水滑石后与氢氧化钙复合,200℃下比表面积仍保持35m2/g以上。 化学沉淀法:在Ca(OH)₂悬浮液中通入CO₂(流速0.5-1.5L/min),通过碳化反应形成多孔结构,比表面积可达40-50m2/g。 模板法:使用聚乙二醇(PEG)等有机模板剂引导晶体生长,经400-600℃煅烧去除模板后,获得比表面积超60m2/g的超细粉体。 四、后处理与质量控制 粉体需经离心分离(5000-8000rpm)、无水乙醇洗涤及真空干燥(60-80℃)以去除杂质。关键参数控制包括: pH值:反应终点控制在10.5-11.5,避免碱性过强导致设备腐蚀; 粒度分布:通过气流粉碎(500-800m/s)将D50控制在5-10μm,确保流化床脱硫工艺中颗粒均匀分散; 活性保持:添加0.5-1.5%葡萄糖等晶体控制剂,抑制高温烧结,延长储存期活性。 五、工艺趋势与环保价值 随着循环流化床脱硫技术普及,高比表氢氧化钙需求激增。其多孔结构使反应速率提升30%以上,钙硫比降低至1.03,固废产生量减少40%。同时,纳米化工艺通过缩短反应时间(<4.5小时)和降低能耗,推动脱硫成本下降20%-25%。未来,氢氧化钙制备将向智能化、定制化方向发展,通过在线监测系统实时调整工艺参数,实现性能与成本的精准平衡。 氢氧化钙脱硫专用粉体制备工艺的革新,不仅是材料科学的突破,更是环保产业升级的关键支撑。通过纳米化、复合化与智能化技术的融合,氢氧化钙正从传统脱硫剂转变为高效、低碳的绿色功能材料,为全球碳减排目标提供技术保障。 |